همه چیز درباره فیبر مدارچاپی (PCB)

همه چیز درباره فیبر مدارچاپی (PCB) یا Printed Circuit Board به یک بستر فیزیکی برای اتصال قطعات الکترونیکی درون یک سیستم الکترونیکی میگویند. PCBها به صورت یک تخته سخت ساخته میشوند که بر روی آن مسیرهای رسانا و یا منفی حک میشود. این مسیرها به عنوان پیچیدهترین بخش از PCB محسوب میشوند و برای اتصال قطعات الکترونیکی به یکدیگر و انتقال سیگنالها و برق در سیستم استفاده میشوند.

عملیات ساخت فیبر مدارچاپی PCB شامل چند مرحله است که شامل طراحی مدار، تولید نقشههای مدارچاپی، تولید PCB، نصب قطعات الکترونیکی و سایر عملیات نهایی مانند لحیم کاری قطعات است.

در طراحی فیبر مدارچاپی PCB، نرمافزارهای مختلفی مانند Altium Designer، Eagle و KiCad مورد استفاده قرار میگیرند. این نرمافزارها به مهندسان امکان میدهند تا نقشههای مدارچاپی را بر اساس نیازهای سیستم الکترونیکی خود طراحی کنند.

برای تولید فیبر مدارچاپی PCB،، ابتدا نقشه مدارچاپی توسط یک فایل گرافیکی به فرمت Gerber تبدیل میشود. سپس این فایل برای تولید PCB به یک شرکت تولید PCB ارسال میشود. در این شرکت، یک لایه پایه از مواد مانند فیبرگلاس یا مواد مشابه تهیه میشود و روی آن لایههایی از مس قرار داده میشود. سپس با استفاده از فرآیندهای شیمیایی و مکانیکی، یک PCB کامل تولید میشود.

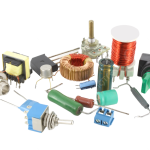

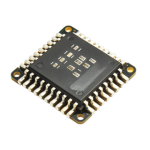

پس از تولید PCB، قطعات الکترونیکی مانند مقاومتها، خازنها و ترانزیستورها روی PCB نصب میشوند. این قطعات با استفاده از تکنیکهای لحیم کاری مانند لحیم کاری سطحی (SMT) یا لحیم کاری از طریق حفرات (TH) به PCB متصل میشوند. پس از نصب قطعات، PCB آماده استفاده در سیستمهای الکترونیکی است.

تاریخچه PCB

دوران اولیه (1900-1930)

- 1903: آقای آلبرت هانسون (آلمانی) اولین مفهوم مشابه PCB را ثبت کرد

- 1904: توماس ادیسون روشهایی برای رسوب مواد رسانا آزمایش کرد

- 1920: چارلز درکاس در آمریکا روش “چاپ روی صفحه” برای مدارها ثبت اختراع کرد

دوران توسعه (1930-1960)

- 1936: پل آیسلر (اتریشی) اولین PCB مدرن را در انگلیس اختراع کرد

- 1943: استفاده گسترده در جنگ جهانی دوم در پروژه فیوزهای مجاورتی

- 1950: ظهور PCBهای یکطرفه در ارتش آمریکا

- 1956: گروهی از مهندسان در ژاپن PCB دولایه را توسعه دادند

انقلاب الکترونیک (1960-1990)

- 1960: معرفی PCBهای دولایه تجاری

- 1970: ظهور PCBهای چندلایه برای کامپیوترها

- 1980: اتوماسیون طراحی با معرفی EDA (ابزارهای طراحی الکترونیکی)

- 1990: استانداردسازی و جهانیسازی فرآیندهای ساخت

دوران مدرن (2000 به بعد)

- 2000: PCBهای با چگالی بالا (HDI)

- 2010: PCBهای انعطافپذیر و rigid-flex

- 2020: ادغام قطعات درون بستر (Embedded Components)

انواع فیبر مدارچاپی (PCB)

انواع فیبر مدارچاپی (PCB) بر اساس مواد ساختاری که در آن استفاده میشوند، میتوانند متفاوت باشند. در زیر، چند نوع رایج از مدارچاپی را بررسی میکنیم:

مدارچاپی فیبرگلاسی (FR4):

این نوع فیبر مدارچاپی PCB بسیار رایجترین نوع PCB است. FR4 از یک ماتریس فیبرگلاسی اپوکسی تشکیل شده است که درون آن لایههایی از مس بر روی سطحهای بالا و پایین قرار دارد. FR4 مقاومت مکانیکی و حرارتی مناسبی دارد و برای بیشتر برنامههای کاربردی الکترونیکی مناسب است.

مدارچاپی فویلدار (Flexible PCB):

این نوع فیبر مدارچاپی PCB از ماتریسی از پلیمرهای اصطکاکی تشکیل شده است که امکان انعطاف و انحنای آن را فراهم میکند. Flexible PCB برای برنامههایی که نیاز به اتصالات مداوم و انعطاف پذیری دارند، مانند دستگاههای پوشیدنی، دوربینهای کامپکت و سیستمهای تلفن همراه، استفاده میشود.

مدارچاپی سرامیکی (Ceramic PCB):

در این نوع PCB، ماتریس اصلی از مواد سرامیکی مانند آلومینا (Alumina) یا نیترید بورون (Boron Nitride) ساخته شده است. دارای خصوصیات حرارتی و مکانیکی بسیار بالا است و برای برنامههایی که نیاز به رسانش حرارت بالا و عمر طولانی دارند، مانند قطعات الکترونیکی قدرت بالا و سیستمهای LED استفاده میشود.

مدارچاپی فویلدار با پایه پلیآمید (Polyimide-based Flexible PCB):

این نوع PCB از ماتریس پلیآمیدی به نام پلیمید ساخته شده است که انعطاف پذیری و مقاومت حرارتی مناسبی دارد. این نوع PCB برای برنامههایی که نیاز به اتصالات مداوم و مقاومت در برابر حرارت بالا دارند، مانند سیستمهای اتومبیل، هواپیما و صنایع فضایی مورد استفاده قرار میگیرد.

مدارچاپی فویلدار با پایه PET (Polyethylene Terephthalate):

از پلیمر PET ساخته شده است که انعطاف پذیری بالایی دارد. این PCBها عمدتاً برای برنامههایی استفاده میکه نیاز به اتصالات مداوم، انعطاف پذیری و سبکی دارند، مانند صفحات کلید انعطاف پذیر، تابلوهای نمایشگر انعطاف پذیر و سیستمهای الکترونیکی قابل انعطاف مورد استفاده قرار میگیرد.

PCB با پایه فلزی

پایه آلومینیوم یا مس

هدایت حرارتی عالی

کاربرد در LEDهای پرقدرت، منابع تغذیه

تکنولوژیهای پیشرفته

الف) PCB HDI (چگالی بالا)

- خطوط و ویازهای ریز (کمتر از 100 میکرون)

- استفاده از میکروویا (Microvia)

- کاربرد در تلفنهای هوشمند

ب) PCB با قطعات مدفون (Embedded)

- قطعات SMD داخل لایههای PCB قرار میگیرند

- کاهش اندازه نهایی

- بهبود عملکرد فرکانس بالا

این تنها چند نوع از مدارچاپیها هستند و هنوز تکنولوژیها و مواد جدیدی در زمینه PCB در حال توسعه هستند. البته، هر نوع PCB برای برنامهها و محیطهای خاصی مناسب است و بسته به نیازهای طراحی و کاربرد میتوان از آنها استفاده کرد.

مزایا و معایب انواع فیبر مدارچاپی (PCB)

در زیر به مزایا و معایب برخی از انواع رایج PCB اشاره میکنم:

1. مدارچاپی فیبرگلاسی (FR4):

· مزایا:

- قیمت مناسب و دسترسی آسان به مواد.

- مقاومت مکانیکی و حرارتی مناسب.

- پایداری در برابر رطوبت و رطوبت نسبی.

- انعطافپذیری در طراحی و تولید.

· معایب:

- محدودیت در کاربردهای انعطافپذیر و خمیده به دلیل سختی ماده FR4.

- نیاز به فضای بزرگتر نسبت به PCB های انعطاف پذیر.

2. مدارچاپی فویلدار (Flexible PCB):

· مزایا:

- انعطاف پذیری بالا و قابلیت خم و تاشو.

- امکان کاهش حجم و وزن سیستمها.

- قابلیت تولید به صورت پیوسته و بدون نیاز به اتصالات مکانیکی.

- مقاومت در برابر لرزش و شوک مکانیکی.

· معایب:

- هزینه تولید بالاتر نسبت به PCBهای معمولی.

- محدودیت در جریان برق و تحمل ولتاژ بالا.

- پایداری کمتر در برابر دما و تغییرات حرارتی.

3. مدارچاپی سرامیکی (Ceramic PCB):

· مزایا:

- مقاومت حرارتی و مکانیکی بسیار بالا.

- انتقال حرارت بسیار خوب.

- پایداری در برابر تغییرات دما و شوک حرارتی.

- عمر طولانی و استحکام بالا.

· معایب:

- هزینه تولید بالا و محدودیت در دسترسی به مواد.

- سختی ماده سرامیکی و محدودیت در انعطاف پذیری.

- محدودیت در طراحی لایههای چند لایه.

4. مدارچاپی فویلدار با پایه پلیآمید (Polyimide-based Flexible PCB):

· مزایا:

- انعطاف پذیری بالا و قابلیت خم و تاشو.

- مقاومت در برابر حرارت و دما بالا.

- عمر طولانی و پایداری در برابر شوک و لرزش.

- وزن سبک و اندازه کوچک.

- معایب:

- هزینه تولید بالا نسبت به PCB های معمولی.

- محدودیت در جریان برق و تحمل ولتاژ بالا.

- محدودیت در استفاده از لایههای چند لایه.

5. مدارچاپی فویلدار با پایه PET (Polyethylene Terephthalate):

· مزایا:

- انعطاف پذیری بالا و قابلیت خمیدگی و تاشویی.

- سبک و وزن کم.

- کارایی بالا در اتصالات مداوم و انعطاف پذیر.

- قابلیت تولید پیوسته و بدون نیاز به اتصالات مکانیکی.

· معایب:

- محدودیت در تحمل دما و حرارت بالا.

- محدودیت در جریان برق و تحمل ولتاژ بالا.

- حساسیت بیشتر نسبت به ضربه و شوک مکانیکی.

مهم است بدانید که مزایا و معایب هر نوع PCB ممکن است بسته به کاربردهای خاص و نیازهای طراحی متفاوت باشند. لذا قبل از استفاده از یک نوع خاص PCB، مورد نیازهای خود را به دقت بررسی کرده و با صاحبان نظر کارشناسی کنید.

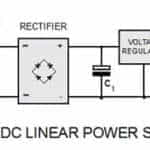

محدودیتهای جریان برق و تحمل ولتاژ

فیبر مدارچاپی (PCB) محدودیتهای جریان برق و تحمل ولتاژ بالا در PCB ها به طور عمده به مواد استفاده شده و طراحی سیستم مربوطه بستگی دارد. در زیر به برخی از این محدودیتها اشاره میکنم:

1. مدارچاپی فیبرگلاسی (FR4):

جریان برق:

PCB های FR4 معمولاً میزان جریان برق مناسبی را تحمل میکنند. با این حال، برای جریانهای بالا و نیازهای خاص مانند PCB های قدرت و اینورترها به عنوان مثال، ممکن است نیاز به PCB های با ضخامت بیشتر یا همچنین مواد با قابلیت هدایت حرارتی بالا داشته باشید.

تحمل ولتاژ:

PCB های FR4 در کاربردهای معمولی ولتاژهای معمولی را تحمل میکنند. با این حال، برای کاربردهای با ولتاژ بالا مانند تجهیزات برقی قدرتمند و خطوط انتقال برق، انتخاب مواد با تحمل ولتاژ بالا و طراحی متناسب با این نیازها الزامی است.

2. مدارچاپی فویلدار (Flexible PCB):

جریان برق:

PCB های انعطاف پذیر معمولاً جریان برق محدودی را تحمل میکنند. به دلیل نازکی و انعطاف پذیری مواد مورد استفاده در این PCB ها، توانایی تحمل جریان برق بالا محدود است. برای کاربردهای با جریان برق بالا، ممکن است نیاز به PCB های با ضخامت بیشتر و مواد با هدایت حرارتی بالا باشد.

تحمل ولتاژ:

PCB های انعطاف پذیر معمولاً ولتاژهای پایینتر را تحمل میکنند. به دلیل نازکی و عدم حضور مواد عایق با تحمل ولتاژ بالا، تحمل ولتاژ بالا ممکن است محدود شود. در صورت نیاز به کاربردهای با ولتاژ بالا، باید از مواد با تحمل ولتاژ بالا استفاده شود.

3. مدارچاپی سرامیکی (Ceramic PCB):

جریان برق:

PCB های سرامیکی عمدتاً برای کاربردهای با جریان برق بالا و قدرتمند طراحی شدهاند. با استفاده از مواد سرامیک با خواص الکتریکی عالی و هدایت حرارتی بالا، میتوانند جریان برق بالا را تحمل کنند.

تحمل ولتاژ:

PCB های سرامیکی تحمل ولتاژ بالا را نیز دارند. به دلیل خواص الکتریکی برجسته مواد سرامیکی، این PCB ها قادر به تحمل ولتاژهای بالا هستند و به خوبی در کاربردهای با ولتاژ بالا مانند قدرت برق و الکترونیک قدرتمند عمل میکنند.

4. مدارچاپی فلزی (Metal Core PCB):

جریان برق:

PCB های فلزی به خاطر وجود لایه مس بر روی پایه فلزی، قادر به تحمل جریان برق بالا هستند. این نوع PCB ها به طور گسترده در کاربردهایی مانند LED ها و قدرت الکترونیکی استفاده میشوند که نیاز به جریان بالا دارند.

تحمل ولتاژ:

PCB های فلزی معمولاً ولتاژهای بالا را تحمل میکنند. با این حال، باید مطمئن شوید که عایق بین لایه مس و پایه فلزی مناسب است تا از حداکثر تحمل ولتاژ PCB حفاظت شود.

محدودیتهای جریان برق و تحمل ولتاژ بالا در PCB ها عمدتاً به نوع مواد استفاده شده و طراحی سیستم بستگی دارد. همچنین، استانداردهای مختلفی نیز برای PCB های با جریان برق بالا و تحمل ولتاژ بالا وجود دارد که باید در انتخاب و طراحی PCB مراعات شود.

استانداردهای خاص برای PCB های با جریان برق بالا و تحمل ولتاژ بالا

فیبر مدارچاپی (PCB)، برای PCB های با جریان برق بالا و تحمل ولتاژ بالا استانداردهای خاصی وجود دارد. چندین استاندارد بینالمللی و صنعتی مرتبط با این موضوع وجود دارد که طراحان و تولیدکنندگان PCB باید رعایت کنند. در زیر، چندین استاندارد شناخته شده در این حوزه ذکر میشود:

IPC-2221:

این استاندارد توسط انجمن الکترونیک IPC (Association Connecting Electronics Industries) تهیه شده است و شامل طراحی عمومی PCB ها میشود. این استاندارد شرایطی را برای تحمل ولتاژ بالا و جریان برق بالا در PCB ها تعیین میکند.

IPC-2152:

این استاندارد نیز توسط IPC ارائه شده است و مربوط به توان مسیرها در PCB ها است. این استاندارد برای تعیین اندازه مسیرها و عرض مسیرها بر اساس جریان برق مورد نیاز استفاده میشود.

IEC 60134:

این استاندارد توسط کمیته بینالمللی برق و الکتروتکنیک (International Electrotechnical Commission) تهیه شده است و شرایطی را برای تحمل ولتاژ بالا در PCB ها تعیین میکند. این استاندارد برای PCB های با ولتاژ بالا و مولتیلایه استفاده میشود.

UL 796:

این استاندارد توسط آزمایشگاه UL (Underwriters Laboratories) تهیه شده است و شرایطی را برای تحمل ولتاژ بالا و جریان برق بالا در PCB ها تعیین میکند. این استاندارد به طور خاص برای PCB های با ولتاژهای AC و DC بالا استفاده میشود.

MIL-PRF-55110:

این استاندارد توسط وزارت دفاع آمریکا تهیه شده است و برای PCB های ارتباطی و کاربردهای نظامی استفاده میشود. این استاندارد شرایطی را برای تحمل ولتاژ بالا و جریان برق بالا در PCB ها تعیین میکند.

مهم است به طور دقیق استانداردهای مربوط به جریان برق بالا و تحمل ولتاژ بالا را بر اساس نیازهای خاص پروژه خود بررسی کنید. همچنین، هر استاندارد ممکن است شرایط و آزمونهای خاص خود را برای تحقق شرایط جریان برق بالا و تحمل ولتاژ بالا داشته باشد.

ضخامت های PCBها

ضخامت فیبرهای مدارچاپی ممکن است برای موارد مختلف متفاوت باشد. معمولاً ضخامتهای استاندارد برای فیبرگلاس و فیبرچوب عبارتند از:

- 0.8 میلیمتر (32 میل)

- 1.0 میلیمتر (40 میل)

- 1.6 میلیمتر (63 میل)

- 2.0 میلیمتر (79 میل)

به طور کلی، ضخامت بیشتر فیبرها میزان مقاومت مکانیکی و پایداری حرارتی آنها را تأثیر میگذارد.

ضخامت PCB ها معمولاً بر اساس نیازهای طراحی و کاربرد نهایی PCB تعیین میشود. اما در اکثر موارد، ضخامت PCB ها در مقادیر استاندارد تعیین میشود. در زیر، ضخامت های معمول PCB ها را برای PCB های تک لایه و مولتی لایه ذکر میکنم:

PCB تک لایه:

استاندارد FR4:

ضخامت های معمول برای PCB های تک لایه استاندارد FR4 شامل 1.6 میلیمتر (0.063 اینچ) و 1.2 میلیمتر (0.047 اینچ) است. این ضخامت ها به طور گسترده ای در PCB های مصرفی استفاده میشوند.

PCB مولتی لایه:

استاندارد FR4:

برای فیبر مدارچاپی (PCB)های مولتی لایه استاندارد FR4، ضخامت های معمول شامل 1.6 میلیمتر (0.063 اینچ)، 1.2 میلیمتر (0.047 اینچ) و 0.8 میلیمتر (0.031 اینچ) است. این ضخامت ها به طور گسترده ای در PCB های مولتی لایه استفاده میشوند.

در علاوه بر این، برای برخی نیازهای خاص، میتوان از ضخامت های دیگری برای PCB ها استفاده کرد. به عنوان مثال، برای PCB هایی که نیاز به انعطاف پذیری دارند، میتوان از PCB های نازکتر استفاده کرد. همچنین، برای PCB هایی که نیاز به حرارت زیادی دارند، میتوان از PCB های ضخیمتری استفاده کرد تا حرارت را بهتر منتقل کنند. در این موارد، توصیه میشود با تولیدکننده PCB خود یا استانداردهای مربوطه مشورت کنید تا ضخامت مناسب را بر اساس نیازهای خاص پروژه تعیین کنید.

روش های چاپ فیبر مدارچاپی

روشهای مختلفی برای چاپ فیبر مدارچاپی (PCB) وجود دارد. در زیر، چندین روش رایج برای چاپ PCB را توضیح میدهم:

روش فتولیتوگرافی (Photolithography):

در این روش، ابتدا یک لایه نازک از ماده حساس به نور روی سطح PCB پخش میشود. سپس یک الگوی ماسک فتوگرافی به روی لایه حساس به نور قرار داده میشود و نور مرکزی از طریق ماسک به لایه حساس به نور تابیده میشود. در نهایت، با شستشوی لایه حساس به نور، الگوی مورد نظر بر روی PCB برجسته میشود. سپس مراحل بعدی از فرایند ساخت PCB، مانند تخلیه مس و پوشش محافظ روی الگو، انجام میشود.

روش سیلک اسکرین (Silk Screen):

در این روش، الگوهای مدارچاپی روی مش چاپ میشوند. سپس رنگ مس روی مش گذاشته میشود و توسط انتقال حرارت، رنگ مس را روی سطح PCB منتقل میکند. سپس مراحل دیگری مانند تخلیه مس و پوشش محافظ انجام میشود. این روش عمدتاً برای PCB های با پوشش مس باریک و کاربردهای کوچکتر استفاده میشود.

روش چاپ جوهری (Inkjet Printing):

در این روش، جوهر خاصی که حاوی مواد رسانا و مسدهنده است، به روش چاپ جوهری بر روی سطح PCB اعمال میشود. این جوهر توسط سر پرینتری با اصول چاپ جوهری، الگوهای مدارچاپی را روی PCB پرینت میکند. سپس با استفاده از مراحل دیگری از فرایند ساخت PCB، مانند تخلیه مس و پوشش محافظ، PCB نهایی را تولید میکند.

روش لیزری (Laser Direct Imaging):

در این روش، با استفاده از لیزر، الگوهای مدارچاپی را مستقیماً روی سطح PCB تابانده میشود. با استفاده از تغییرات شیمیایی یا فیزیکی در لایههای حساس به نور روی PCB، الگوی مورد نظر بر روی PCB ایجاد میشود. سپس مراحل بعدی از فرایند ساخت PCB، مانند تخلیه مس و پوشش محافظ، انجام میشود.

هر یک از این روشها دارای ویژگیها و محدودیتهای خاص خود هستند و بسته به نیازهای پروژه و قابلیتها، انتخاب میشوند. توصیه میشود با تولیدکننده PCB خود یا متخصصان مربوطه در این زمینه مشورت کنید تا روش مناسب برای پروژه خود را انتخاب کنید.

چه ویژگیهایی باید در نظر گرفته شود تا روش مناسبی برای پروژه انتخاب شود؟

در انتخاب روش مناسب برای چاپ فیبر مدارچاپی (PCB)، باید به چند ویژگی کلیدی توجه کرد. در زیر، برخی از این ویژگیها را بررسی میکنم:

پیچیدگی مدار:

اگر مدار شما پیچیده و شامل اجزای کوچک و ضروری است، روشهایی که دقت بالا و قدرت برداشتن الگوهای ریز را دارند، نظیر فتولیتوگرافی یا لیزری، مناسب هستند.

اندازه مدار:

اگر مدار شما بزرگ و با ابعاد گسترده است، روشهایی که قابلیت چاپ در اندازههای بزرگ را دارند، مانند فتولیتوگرافی، لیزری یا سیلک اسکرین، مناسب هستند.

مواد استفاده شده:

نوع موادی که بر روی PCB استفاده میشود نیز تأثیر زیادی در انتخاب روش چاپ دارد. برخی از روشها ممکن است مناسب برای استفاده با مواد خاص باشند، بنابراین باید مطمئن شوید که روش انتخابی با مواد مورد استفاده شما سازگاری دارد.

ضرورت زمانی:

اگر شما به یک زمان تحویل سریع نیاز دارید، روشهایی که سرعت بالا در تولید PCB دارند، مانند چاپ جوهری یا لیزری، ممکن است مناسب باشند.

هزینه:

هزینه تولید PCB نیز در انتخاب روش تأثیرگذار است. روشهای مختلف هزینههای مختلفی را دربر میگیرند، بنابراین باید توجه کنید که بودجه پروژه شما با روش انتخابی هماهنگ باشد.

نیاز به انعطاف پذیری:

در برخی از موارد، ممکن است نیاز به PCB های انعطاف پذیر داشته باشید. در این صورت، روشهایی که این قابلیت را دارند، نظیر چاپ جوهری، مناسب هستند.

محیط زیست:

درصورتی که به جنبههای محیط زیستی اهمیت میدهید، روشهایی که مصرف مواد کمتری داشته باشند یا از مواد بازیافتی استفاده کنند، مانند چاپ جوهری، میتوانند مناسب باشند.

این فاکتورها تنها چند مورد از معیارهایی هستند که در انتخاب روش چاپ PCB باید در نظر گرفته شود. برای انتخاب صحیح، بهتر است با تولیدکننده PCB خود یا متخصصان مربوطه در این زمینه مشورت کنید، زیرا آنها میتوانند با توجه به نیازها و محدودیتهای پروژه شما، روش مناسب را توصیه کنند.

لایه های متفاوت مورد استفاده بر روی فیبر مدارچاپی

در فیبر مدارچاپی (PCB)، لایههای مختلفی از مواد مورد استفاده قرار میگیرند. لایههای PCB عمدتاً شامل موارد زیر هستند:

لایه مس:

لایه مس در PCB برای ایجاد مسیرهای هدایت برق استفاده میشود. این لایه شامل فویل مسی است که به سطح PCB چسبانده میشود. لایه مس ممکن است در یک یا هر دو طرف PCB وجود داشته باشد.

لایه میانی:

لایههای میانی، که به عنوان لایههای دیالکتریک (dielectric) نیز شناخته میشوند، بین لایههای مس قرار میگیرند. این لایهها معمولاً از موادی مانند فیبرگلاس (Fiberglass) یا مواد لمینیت (Laminate) ساخته میشوند و به عنوان جداکننده بین لایههای مس عمل میکنند.

لایه لحیمکاری (Solder mask):

لایه لحیمکاری روی سطح PCB قرار میگیرد و به منظور حفاظت از مسیرهای هدایت برق و جلوگیری از کوتاه شدن آنها استفاده میشود. این لایه بر روی لایه مس و لایه میانی قرار میگیرد و معمولاً رنگ سبز دارد، اما میتواند رنگهای دیگری نیز داشته باشد.

لایه نگهدارنده (Silkscreen):

لایه نگهدارنده بر روی لایه لحیمکاری قرار میگیرد و اطلاعات اضافی مانند مکان قطعات، نام قطعات، نمادها و شمارهگذاری را نشان میدهد. این لایه معمولاً با رنگ سفید به نمایش در میآید.

علاوه بر این، در برخی از PCBها ممکن است لایههای متفاوتی مانند لایه پلیمری (Polyimide) برای انعطافپذیری یا لایههای فنری (Flex) برای انتقال سیگنالها در محیطهای انعطافپذیر نیز استفاده شود. هر PCB میتواند ترکیبی از این لایهها را داشته باشد، به طوری که بسته به نیازهای طراحی، تعداد و نوع لایهها متفاوت خواهد بود.

تعداد لایههای مدارچاپی

بستگی به نوع و نیازهای طراحی مدار دارد. در زیر، تعداد لایههای معمول برای هر نوع مدارچاپی ذکر شده است:

مدارچاپی تک لایه (Single Layer PCB):

- این نوع PCB فقط یک لایه مس را دارد که بر روی پایه PCB قرار دارد.

- قطعات الکترونیکی فقط در یک طرف PCB قرار میگیرند.

- مدارات ساده و با تعداد کمی قطعات استفاده میشوند.

- استفاده از این نوع PCB در پروژههای ساده و محدود اندازه رایج است.

مدارچاپی دو لایه (Double Layer PCB):

- این نوع PCB دو لایه مس را دارد که به صورت تکهتکه با فاصلهگذاری متناوب بر روی پایه PCB قرار دارند.

- قطعات الکترونیکی میتوانند در هر دو طرف PCB قرار بگیرند.

- مدارات پیچیدهتری از مدارچاپی تک لایه را در بر میگیرد.

- استفاده از این نوع PCB در بسیاری از پروژههای الکترونیکی رایج است.

مدارچاپی چند لایه (Multilayer PCB):

- این نوع PCB بیش از دو لایه مس را دارد که به صورت تکهتکه با فاصلهگذاری متناوب بر روی پایه PCB قرار دارند.

- لایههای مس درونی و بیرونی به وسیله لایههای غیر مس یا لایههای عایقی از هم جدا میشوند.

- قطعات الکترونیکی میتوانند در هر دو طرف و همچنین درون لایههای مسی قرار بگیرند.

- این نوع PCB برای مدارات بسیار پیچیده و با تعداد زیادی قطعه استفاده میشود.

- استفاده از این نوع PCB در پروژههایی که نیاز به اتصالات پیچیده، پچپنلها، قدرت بالا یا امواج رادیویی دارند، رایج است.

هرچند که تعداد لایهها در مدارچاپی میتواند بیشتر یا کمتر از موارد فوق باشد، اما این سه نوع مدارچاپی (تک لایه، دو لایه و چند لایه) معمولترین انواع هستند که در صنعت الکترونیک استفاده میشوند.

آیا هر لایه مس در PCB میتواند در یک یا هر دو طرف PCB وجود داشته باشد؟

بله، هر لایه مس در یک PCB میتواند در یک یا هر دو طرف PCB وجود داشته باشد، این بسته به نوع PCB و نیازهای طراحی مدار میباشد.

در PCBهای دو لایه، یک لایه مس معمولاً در طرف بالا (Top Layer) قرار میگیرد و دیگری در طرف پایین (Bottom Layer). این لایههای مس برای ایجاد مسیرهای هدایت برق و اتصال قطعات و قطعات مختلف به هم استفاده میشوند.

در PCBهای چند لایه، علاوه بر لایههای بالا و پایین، لایههای مس دیگری نیز وجود دارد که در میان لایههای دیالکتریک قرار میگیرند. این لایههای میانی میتوانند برای ایجاد مسیرهای هدایت برق، پیادهسازی پلانهای زمینه (Ground Plane)، اتصالات اضافی و سایر نیازهای طراحی استفاده شوند. تعداد لایههای مس میانی معمولاً با پیچیدگی مدار و نیازهای طراحی مدار مرتبط است.

بنابراین، تعداد و موقعیت لایههای مس در PCB به نوع PCB و نیازهای طراحی بستگی دارد و میتواند در یک یا هر دو طرف PCB وجود داشته باشد.

لایههای مس میانی در PCB برای چه منظوری استفاده میشوند؟

لایههای مس میانی در PCB به عنوان لایههای میانی بین لایههای مس قرار میگیرند و برای اهداف مختلفی استفاده میشوند. مهمترین کاربردهای لایههای مس میانی در PCB عبارتند از:

- مسیرهای هدایت برق:

لایههای مس میانی میتوانند برای ایجاد مسیرهای هدایت برق استفاده شوند. این مسیرها میتوانند اتصالات بین قطعات، اتصالات بین لایههای مس بالا و پایین، یا اتصالات درونی در PCB را فراهم کنند.

- پلانهای زمینه (Ground Plane):

لایههای مس میانی میتوانند به عنوان پلانهای زمینه استفاده شوند. این پلانها به منظور ایجاد سطح زمینه یکنواخت برای سیگنالهای زمینه و اتصال به منبع زمین استفاده میشوند. پلانهای زمینه باعث کاهش نویز و اختلالات الکترومغناطیسی در مدار میشوند و به بهبود عملکرد سیستم کمک میکنند.

- اتصالات اضافی:

لایههای مس میانی میتوانند برای اتصالات اضافی استفاده شوند. به عنوان مثال، اگر در PCB نیاز به اتصالات پد به پد (Pad-to-Pad) یا اتصالات پد به تراک (Pad-to-Trace) وجود داشته باشد، میتوان از لایههای مس میانی برای انجام این اتصالات استفاده کرد.

- ایجاد منطقههای خاص:

لایههای مس میانی میتوانند برای ایجاد منطقههای خاص در PCB استفاده شوند. به عنوان مثال، ایجاد منطقههای برای قرار دادن کامپوننتهای خاص یا منطقههای مخصوص به تست و اندازهگیری میتواند با استفاده از لایههای مس میانی انجام شود.

به طور کلی، لایههای مس میانی در PCB برای ایجاد اتصالات، مسیرهای هدایت برق، کاهش نویز و اختلالات، بهبود عملکرد سیستم و ایجاد منطقههای خاص استفاده میشوند. این لایهها توسط لایههای دیالکتریک از هم جدا شدهاند تا از هم تداخل نکنند.

چگونه میتوانم تداخلات بین لایههای مس میانی و لایههای دیگر PCB را بررسی کنم؟

برای بررسی تداخلات بین لایههای مس میانی و لایههای دیگر PCB، میتوانید از روشهای زیر استفاده کنید:

نرمافزار طراحی PCB:

ابزارهای طراحی PCB معمولاً امکاناتی را برای بررسی تداخلات ارائه میدهند. شما میتوانید از امکانات مانند Design Rule Check (DRC) استفاده کنید که امکان بررسی تداخلات فیزیکی بین لایهها را فراهم میکند. با اجرای DRC، نرمافزار بررسی میکند که آیا مسیرها و اتصالات به درستی همراه با تمامی قوانین طراحی (مانند فاصله بین مسیرها، فاصله از پدها، فاصله از لبهها و …) قرار گرفتهاند یا خیر. در صورت وجود تداخل، نرمافزار هشدار میدهد و شما میتوانید تغییرات لازم را انجام دهید.

نمایش 3D:

برخی از نرمافزارهای طراحی PCB امکان نمایش 3D را دارند. با استفاده از این قابلیت، میتوانید مدل سهبعدی PCB خود را مشاهده کنید و تداخلات بین لایهها را به صورت واقعیتر بررسی کنید. این امکان به شما کمک میکند تا قبل از تولید PCB، هر گونه تداخل را تشخیص داده و آن را برطرف کنید.

بررسی فیزیکی دستی:

میتوانید با دقت لایههای PCB خود را بررسی کرده و تداخلات را به صورت دستی تشخیص دهید. این شامل بررسی هممرزی مسیرها، فواصل بین مسیرها، فاصله از پدها و لبهها، تداخل با قطعات و … است. البته، این روش زمانبر و ممکن است برای PCBهای پیچیده و زیاد، کار آسانی نباشد.

مشاوره با متخصصان:

در صورتی که با بررسی تداخلات خود مشکل دارید، میتوانید با متخصصان طراحی PCB یا افرادی که تجربه کافی در این زمینه دارند، مشورت کنید. آنها میتوانند به شما راهنمایی کنند و راهحلهای مناسب را برای رفع تداخلات پیشنهاد دهند.

با استفاده از این روشها، میتوانید تداخلات بین لایههای مس میانی و لایههای دیگار PCB را بررسی کنید و در صورت وجود تداخلات، اقدامات لازم را انجام دهید.

موارد استفاده از فیبرهای مدارچاپی:

فیبرهای مدارچاپی در صنعت الکترونیک و تولید مدارهای الکترونیکی در انواع محصولات استفاده میشوند. برخی از موارد استفاده آنها عبارتند از:

- صنعت خودرو: فیبرهای مدارچاپی در سیستمهای الکترونیکی خودروها استفاده میشوند، از جمله سیستمهای راهنمایی و رانندگی، سیستمهای کنترل موتور و سیستمهای امنیتی.

- صنعت مخابرات: در تجهیزات مخابراتی مانند مودمها، روترها و تجهیزات ارتباطی بیسیم از فیبرهای مدارچاپی استفاده میشود.

- صنعت پزشکی: در تجهیزات پزشکی مانند دستگاههای تصویربرداری پزشکی، دستگاههای مانیتورینگ بیمار و تجهیزات پزشکی دیگر، استفاده از فیبرهای مدارچاپی رایج است.

- صنعت صوتی و تصویری: در تجهیزات صوتی و تصویری مانند تلویزیونها، دستگاههای صوتی، دستگاههای پخش ویدئو و سایر تجهیزات مرتبط، از PCBهای با فیبرهای مدارچاپی استفاده میشود.

کارخانه های مهم سازنده فیبر مدارچاپی

متأسفانه بنا به محدودیت دسترسی به اینترنت، نمیتوانم به صورت زنده لینکها را ارائه دهم. اما در زیر لیستی از برخی از کارخانههای مهم سازنده فیبر مدارچاپی را برای شما آوردهام. شما میتوانید با جستجوی نام هر کارخانه در موتورهای جستجو، به صفحه وب آنها دسترسی پیدا کنید:

Taconic Advanced Dielectric Division

Panasonic Electronic Materials

این لیست تنها یک نمونه از برخی از کارخانههای معروف است و هنوز کارخانههای دیگری وجود دارند که در تولید فیبر مدارچاپی فعالیت میکنند. برای کسب اطلاعات دقیقتر و بروزتر، بهتر است به صفحه وب هر کارخانه مراجعه کنید.

مراحل طراحی PCB

1. مرحله مفهومی و شماتیک

- تعیین مشخصات فنی

- طراحی شماتیک اولیه

- انتخاب قطعات

2. طراحی شماتیک کامل

- رسم دقیق شماتیک

- تعیین پکیج قطعات (Footprint)

- اعتبارسنجی الکتریکی اولیه

3. جانمایی PCB (Layout)

- تعیین ابعاد برد

- چیدمان قطعات

- مسیریابی (Routing)

4. بررسیهای نهایی

- بررسی قواعد طراحی (DRC)

- بررسی عملکرد الکتریکی

- آنالیزهای حرارتی و مکانیکی

5. آمادهسازی برای ساخت

- تولید فایلهای Gerber

- فایل دریل (Drill)

- فایل اسمبلی

نرمافزارهای طراحی PCB

نرمافزارهای رایگان و متنباز

- KiCad (توصیه شده برای مبتدیان)

- کاملا رایگان و متنباز

- کتابخانههای گسترده

- پشتیبانی از طراحی چندلایه

- KiCad (توصیه شده برای مبتدیان)

- Fritzing

- رابط کاربری ساده

- مناسب برای پروژههای آموزشی

- قابلیت طراحی شماتیک و PCB

- Fritzing

- Eagle (نسخه رایگان محدود)

- جامعه کاربری بزرگ

- کتابخانه قطعات فراوان

- محدودیت در ابعاد برد در نسخه رایگان

- Eagle (نسخه رایگان محدود)

نرمافزارهای تجاری حرفهای

- Altium Designer (بررسی کامل در بخش بعد)

- Cadence OrCAD/Allegro

- استاندارد صنعتی برای طراحی پیشرفته

- قابلیتهای پیشرفته شبیهسازی

- قیمت بسیار بالا

- Cadence OrCAD/Allegro

- Mentor Graphics PADS

- راهحلهای مقرونبهصرفه برای کسبوکارهای کوچک

- ابزارهای قدرتمند مسیریابی

- Mentor Graphics PADS

- Autodesk EAGLE

- ادغام با پلتفرم Autodesk

- ابزارهای طراحی مکانیکی یکپارچه

- Autodesk EAGLE

معرفی جامع نرمافزار Altium Designer

تاریخچه آلتیوم دیزاینر

- 1985: تأسیس آلتیوم در تاسمانی استرالیا

- 1991: معرفی Protel for DOS

- 1998: انتشار Protel 98 – اولین نسخه با مدیریت پایگاه داده

- 2001: تغییر نام به Altium Designer

- 2010: معرفی Altium Designer 10 با ابزارهای مدیریت lifecycle

- 2020: انتشار Altium Designer 20 با هوش مصنوعی در مسیریابی

- 2023: آخرین نسخه با قابلیتهای طراحی در فضای ابری

ویژگیهای کلیدی آلتیوم دیزاینر

1. محیط طراحی یکپارچه

- طراحی شماتیک، PCB، و شبیهسازی در یک پلتفرم

- مدیریت پایگاه داده متمرکز

- همگامسازی بلادرنگ بین شماتیک و PCB

2. ابزارهای پیشرفته مسیریابی

- مسیریابی تعاملی

- مسیریابی خودکار با الگوریتمهای هوشمند

- ActiveRoute: مسیریابی نیمهخودکار

- Auto-interactive routing برای خطوط differential

3. مدیریت کتابخانه قطعات

- Unified Component Model

- ارتباط با فروشندگان قطعات

- تولید خودکار footprint و نماد شماتیک

4. قابلیتهای طراحی پیشرفته

- پشتیبانی از PCBهای چندلایه (تا 64 لایه)

- طراحی HDI با میکروویا

- طراحی Rigid-Flex

- آنالیز سیگنال یکپارچه

5. ابزارهای بررسی و اعتبارسنجی

- Design Rule Checking (DRC) پیشرفته

- آنالیز یکپارچه SI/PI (سیگنال/پاور)

- شبیهسازی 3D با تشخیص برخورد

- Output Job Files برای مدیریت خروجیها

محیط کار آلتیوم دیزاینر

پنلهای اصلی:

- Projects Panel: مدیریت فایلهای پروژه

- Properties Panel: تنظیمات ویژگیهای انتخابشده

- PCB Panel: نمایش سلسلهمراتب PCB

- Libraries Panel: دسترسی به کتابخانهها

- Design Compiler Panel: نمایش خطاهای طراحی

پنجرههای ویرایش:

- Schematic Editor

- PCB Editor

- Schematic Library Editor

- PCB Library Editor

گردش کار طراحی در آلتیوم دیزاینر

مرحله 1: ایجاد پروژه جدید

- File → New → Project

- تعیین نام و محل ذخیرهسازی

- اضافه کردن فایلهای شماتیک و PCB

مرحله 2: طراحی شماتیک

- قرار دادن قطعات از کتابخانه

- اتصال قطعات با سیمها

- تعیین مقادیر قطعات (مقاومت، خازن و…)

- تعیین پورتهای ورودی/خروجی

- کامپایل شماتیک و رفع خطاها

مرحله 3: انتقال به PCB

- Design → Update PCB Document

- تنظیم قوانین طراحی (Design Rules)

- تعیین شکل و ابعاد برد

مرحله 4: جانمایی و مسیریابی

- چیدمان بهینه قطعات

- مسیریابی دستی یا خودکار

- استفاده از لایههای مختلف برای مسیریابی

- تخصیص پلنهای زمین و تغذیه

مرحله 5: بررسی نهایی

- اجرای DRC

- بررسی دید سهبعدی

- تولید فایلهای خروجی

مثال عملی: طراحی یک PCB ساده با آلتیوم دیزاینر

پروژه: مدار چشمکزن LED با میکروکنترلر ATtiny85

مراحل طراحی:

- ایجاد پروژه جدید:

- نام پروژه: LED_Blinker

- اضافه کردن Schematic و PCB

- ایجاد پروژه جدید:

- طراحی شماتیک:

- ATtiny85 (SOIC-8 package)

- LED 5mm (قرمز)

- مقاومت 330Ω (0805 package)

- خازن 100nF (0805 package)

- کانکتور برنامهریزی (header 2×3)

- کانکتور تغذیه (header 2-pin)

- تنظیم قوانین طراحی:

- حداقل عرض خط: 0.25mm

- حداقل فاصله خطوط: 0.2mm

- اندازه via: 0.6mm (حفره: 0.3mm)

- پدهای SMD: مناسب برای 0805

- مسیریابی نمونه:

Layer Top:

- اتصالات قطعات SMD

- مسیرهای سیگنال Layer Bottom:

- پلن زمین (GND Plane)

- مسیر تغذیه 5V

- خروجیهای نهایی:

- فایل Gerber برای هر لایه

- فایل Drill برای سوراخها

- فایل Pick and Place برای مونتاژ خودکار

- گزارش مواد (BOM)

مزایا و معایب آلتیوم دیزاینر

مزایا:

- محیط طراحی یکپارچه و قدرتمند

- ابزارهای پیشرفته مسیریابی

- پشتیبانی عالی از تکنولوژیهای مدرن

- جامعه کاربری فعال و منابع آموزشی فراوان

- پشتیبانی فنی قوی

معایب:

- قیمت بسیار بالا (حدود 7000 دلار در سال)

- پیچیدگی رابط کاربری برای مبتدیان

- نیاز به سختافزار قدرتمند

- منحنی یادگیری شیبدار

جایگزینهای مقرونبهصرفه

- Altium CircuitMaker: نسخه رایگان با محدودیتهای اجتماعی

- Altium CircuitStudio: نسخه ارزانتر با ویژگیهای کمتر

- KiCad: بهترین جایگزین رایگان با قابلیتهای مشابه

استانداردهای طراحی PCB

استانداردهای بینالمللی

- IPC Standards (مهمترین)

- IPC-2221: استاندارد کلی طراحی

- IPC-7351: استاندارد footprint قطعات

- IPC-A-600: استاندارد کیفیت برد

- IPC Standards (مهمترین)

- ISO Standards

- ISO 9001: مدیریت کیفیت

- ISO 14001: مدیریت محیط زیست

- ISO Standards

نکات طراحی حرفهای

- مدیریت EMI/EMC:

- استفاده از پلنهای زمین پیوسته

- مسیریابی مناسب سیگنالهای حساس

- فیلترگذاری ورودی/خروجی

- مدیریت EMI/EMC:

- مدیریت حرارت:

- استفاده از thermal vias زیر قطعات داغ

- طراحی مناسب هیتسینک

- انتخاب ضخامت مناسب مس

- مدیریت حرارت:

- تولیدپذیری (DFM):

- رعایت قابلیتهای تولید کننده

- در نظر گرفتن تلرانسهای ساخت

- انتخاب پدهای استاندارد

- تولیدپذیری (DFM):

آینده طراحی PCB

روندهای نوظهور

- طراحی مبتنی بر هوش مصنوعی

- مسیریابی خودکار هوشمند

- بهینهسازی اتوماتیک چیدمان

- پیشبینی و رفع خطاهای طراحی

- طراحی مبتنی بر هوش مصنوعی

- ادغام با طراحی مکانیکی

- همکاری بهتر با نرمافزارهای CAD مکانیکی

- شبیهسازی کامل سیستم

- طراحی مبتنی بر مدل 3D

- ادغام با طراحی مکانیکی

- تکنولوژیهای ساخت جدید

- چاپ 3D مدارهای الکترونیکی

- مواد رسانای شفاف

- مدارهای قابل کشش (Stretchable)

- تکنولوژیهای ساخت جدید

- طراحی در فضای ابری

- همکاری بلادرنگ تیمهای طراحی

- دسترسی از هر دستگاه

- بهروزرسانیهای خودکار

- طراحی در فضای ابری

منابع آموزشی

برای شروع با آلتیوم دیزاینر

- آموزشهای رسمی آلتیوم (Altium Academy)

- کتاب: “Complete PCB Design Using OrCAD Capture and PCB Editor”

- دورههای آنلاین: Udemy, Coursera, LinkedIn Learning

- جامعه کاربری: Altium Forums, Reddit r/Altium

- کانالهای یوتیوب: Robert Feranec, Phil’s Lab

انجمنهای تخصصی

- EEVblog Forum

- StackExchange Electrical Engineering

آشنایی با انواع بردهای الکترونیکی

Printed Circuit Board (PCB)

از این نوع برد ها معمولا برای مدارهای الکتریکی معمولی و ساده استفاده می شود. این بردها تنها روی یک طرف آنها لایه نازکی از مس قرار دارد.

تنها فرق این نوع برد با برد تک لایه اضافه شدن یک لایه مسی در سمت دیگر برد می باشد. و در هر دو سمت عایق یک لایه نازک مس قرار دارد. در نتیجه بدلیل وجود دو صفحه مس می توان در هر دو سمت آن قطعات الکترونیکی smd سوار کرد. و یکی از برتری های برد دو لایه نسبت به تک لایه قرار گیری قطعات الکترونیکی در دو سمت برد می باشد که سبب کوچکتر شدن برد الکترونیکی می شود.

این نوع برد دارای بیش از از 2 لایه مس در خود می باشند. که از یکدیگر با صفحات عایق جدا شده اند.

ساختار انواع بردهای مدارچاپی

از نظر جنس عایق مورد استفاده در ساخت آنها

جنس این نوع بردها از فیبر فنلی ، فایبرگلاس و آلومینیوم می باشد.

در این نوع برد لایه مس بر روی لایه نازکی از ورق فلکسی چسبانده می شود که قابلیت انعطاف پذیری دارد. و از مزایای این نوع برد می توان به کاهش وزن و دوام بالا در برابر دمای بالا و انعطاف پذیری آن اشاره کرد.

نوعی دیگر از مدارات چاپی هستند که دارای یک قسمت انعطاف پذیر و یک قسمت سخت می باشند. از مزایای آنها می توان به انعطاف پذیری و در عین حال سخت بودن اشاره کرد که به صورت همزمان می تواند تعداد زیادی قطعه الکترونیکی را جهت نصب پشتیبانی کند. علاوه بر این به فضای کمی نیاز دارند. به همین خاطر از این بردها در صنایع نظامی و رباتیک مورد استفاده قرار می گیرد.

جنس برد مدار چاپی:

برای سفارش برد مدار چاپی متناسب با نوع و عملکرد مدار، قدرت جذب رطوبت و عملکرد دمایی یکی از انواع زیر می تواند انتخاب شود، باید درنظر داشته باشیم هنگام سفارش به قدرت جذب رطوبت و عملکرد دمایی هم توجه داشته باشیم چراکه رطوبت ویژگی های مثبت PCB را به شدت تضعیف میکند ، این موضوع در مورد دما نیز صادق است.

* FR-4 :

FR مخفف Flame Retardant به معنای مقاوم در برابر اشتعال است و 4 نشان دهنده نوع آن یعنی شیشهای بافته شده و اپوکسی و قدرت مقاومت آن در برابر اشتعال است، FRها از یک تا پنج هستند که FR-1 کمترین مقاومت در برابر اشتعال و FR-5 بیشترین مقاومت در برابر اشتعال را دارند.

* Rogers :

برد های Rogers از FR-4 گرانتر است و درصورتیکه برد خیلی نازک با دی الکتریک بالا نیاز داشته باشید می توانید آن را سفارش گذاری کنید.

* Flexible :

برد مدار چاپی انعطاف پذیر با فن آوری فوتولیتوگرافی تولید می شوند و در واقع ترکیبی از فیبر مدار چاپی و سیم های مدور هستند که مزایای هر دو را نیز دارد. این نوع PCB انعطاف بسیار زیادی از نظر هندسه بسته بندی دارد و در عین حال تراکم دقیق و تکرارپذیری برد مدار چاپی را نیز در بر دارد.

از مزایای آن کاهش هزینه ها، کاربرد دمایی بالا، کاهش وزن و اطمینان و دوام آن است.

* Aluminum :

در برد مدار چاپی آلومینیومی از یک لایه رسانای نازک برای انتقال حرارت استفاده شده است. این نوع PCB با نام های مختلفی در بازار موجود است

: Aluminum clad, aluminum base, Metal clad printed Circuit Board (MCPCB), Insulated Metal Substrate(IMS or IMPCB), Thermally conductive

PCBs و ... اما همه آن ها یک معنی و هدف دارند.

چاپ سلدر که با نام های چاپ سبز، سلدر ماسک و چاپ محافظ قلع کاری هم شناخته می شود، رنگ پوشش روی برد است که معمولا به رنگ سبز دیده می شود.

چاپ سبز علاوه بر زیبایی و محافظت در برابر اکسید شدن فیبر در برابر انواع مسایل محیطی، باعث می شود اتصال ناخواسته ای که هنگام لحیم کاری پایه های نزدیک به هم با هویه ایجاد می شود به راحتی از هم جدا شود، همچنین در وان قلع از اتصالات اضافی و تغییر رنگ فیبر در وان که حرارت زیادی دارد جلوگیری می کند.

رنگ چاپ محافظ:

چاپ سلدر معمولا به رنگ سبز دیده می شود ولی می توان از رنگ های دیگر مانند سفید، قرمز، آبی و ... هم استفاده کرد.

چاپ راهنمای قطعات (silkscreen) :

سیلک اسکرین معمولا محل قرار گیری قطعات الکترونیک و نقاط تست و شماره فنی، لوگوی شرکت و علائم هشدار را روی فیبر مدار چاپی مشخص می کنند.

معمولا در هر دو طرف برد PCB از سیلک اسکرین استفاده میشود و به ندرت اتفاق می افتد که فقط یک طرف از سیلک اسکرین استفاده شود.

اما اگر هزینه اولویت اول باشد میتوان فقط در یک طرف از آن استفاده کرد.

رنگ چاپ راهنمای قطعات :

برای سیلک اسکرین از جوهر مخصوصی استفاده میشود که معمولا سفید و مشکی روی آن استفاده میشود. رنگ غیر معمولی مثل زرد روی هزینه و زمان تاثیر خواهد گذاشت.

پوشش نهایی و انواع متداول آن

در برد مدار چاپی surface finish یا همان پوشش نهایی نقش مهمی دارند چرا که اگر ترک های مسی روی فیبر مدار چاپی به همان حال و بدون پوشش رها شوند امکان خراب شدن و اکسیدشدن بسیار بالایی دارند و موجب میشود برد مدارچاپی کارایی خود را از دست داده و غیر قابل استفاده شود.

متداولترین پوشش های فیبر مدار چاپی :

1- Hasl

2- Immersion

3- Ospl/Entek

4- Electroless nickle immersion gold

1- HASL(Hot Air Soldering Level)

HASL متداول ترین روش پوشش نهایی در صنعت است. در این روش مدارچاپی در وان مذاب قلع / آلیاژ سرب غوطه ور شده و سپس قسمت های اضافی روی PCB توسط هوای گرم از بین میرود.

یکی از مزایای این روش این است که PCB در حوض حرارت تا c0256 قرار میگیرد و در صورتی که فیبر مدار چاپی پتانسیل لایه به لایه شدن داشته باشد مشخص خواهد شد قبل از آنکه قطعات الکترونیک روی آن ها مونتاژ شود.

مزایای استفاده از پوشش نهایی HASL :

1) کم هزینه بودن آن

2) در دسترس بودن

3) داشتن امکان Rework

4) مدت نگهداری طولانی

2- ISn) immersion tin) (غوطه وری قلع)

این نوع پوشش نهایی، یک پوشش فلزی است که به علت واکنش شیمیایی ایجاد میشود،ISN مس روی فیبر مدار چاپی را از اکسیداسیون محافظت میکند.

مس و قلع میل بالایی به ترکیب دارند و به ناچار انتشار از یک فلز به فلز دیگر روی PCB رخ خواهد داد و طول عمر آن را کوتاه خواهد کرد.

مزایا استفاده از ISn) immersion tin) :

1) سطح هموار روی pbfree

2) قابل Rework

3) مناسب منتاژ قطعات SMD/BGA/PITCH

4) قیمت متوسط برای Lead Free Finish

3- پوشش نهایی OSP/ENTEK :

OSP مخفف Organic Solderability Preservative یا Anti-Tarnish با یک لایه ناز محافظتی از اکسیداسیون مس مدار چاپی جلوگیری می کند.

در این روش با استفاده از یک ترکیب آلی بر پایه آب روی مس متصل شده و لایه نازک آلی ایجاد می کند که می تواند از اکسیداسیون مس قبل از مونتاژ بردها جلوگیری کند.

مزایای پوشش نهایی OSP :

1) سطح صاف و هموار روی برد PCB

2) بدون سرب

3) فرایند ساده

4) قابل Rework

5) مناسب برای مونتاژ قطعات الکترونیکی کوچک، Pitch، BGA

4- پوشش نهایی ENIG :

ENIG مخفف Electroless Nickel Immersion است و پوشش دولایه فلزی ای روی فیبر مدار چاپی است .یک لایه طلا روی لایه نیکل روی مس قرار می گیرد.

مزایای پوشش نهایی ENIG :

1) سطح صاف و هموار

2) بدون سرب

3) عمر طولانی نگهداری

4) مناسب برای Plated Through Holes

ضخامت استاندارد مس، 1 انس (1oz) می باشد، در صورت نیاز به ضخامت دیگر گزینه سایر را انتخاب کنید و در کادری که ظاهر می شود، ضخامت مدنظر را تایپ کنید.