همه چیز درباره PLC ها

همه چیز درباره PLC ها، اطلاعات مفصلی را درباره PLC (Programmable Logic Controller) در اختیار شما قرار می دهم.

PLC یک دستگاه الکترونیکی است که برای کنترل و اتوماسیون صنعتی طراحی شده است. PLC ها معمولا برای کنترل فرایندهای صنعتی، ماشین آلات و سیستم های خودکار استفاده می شوند.

ویژگی های اصلی PLC ها عبارتند از:

پردازش برنامه پیش نویس شده:

PLC با اجرای یک برنامه کاربردی که توسط برنامه نویس یا مهندس کنترل طراحی شده است، عملکردهای خاصی را انجام می دهد.

واحد پردازش مرکزی (CPU):

PLC دارای یک واحد پردازش مرکزی است که برنامه را اجرا می کند و اطلاعات ورودی و خروجی را پردازش می نماید.

حافظه:

PLC دارای حافظه هایی است که برنامه کاربردی، داده ها و پارامترها را ذخیره می کند.

وسایل ورودی و خروجی:

PLC قادر به پذیرش سیگنال های ورودی (مانند سنسورها) و ارسال سیگنال های خروجی (مانند موتورها، صفحه نمایش ها) است.

برنامه ریزی و تنظیمات:

PLC را می توان با استفاده از ابزارهای برنامه نویسی مخصوص برنامه ریزی و تنظیم کرد.

PLC ها در انواع مختلفی از صنایع مانند تولید، بسته بندی، کنترل فرآیندها، ساخت و ساز و غیره استفاده می شوند. آن ها به طور گسترده ای جایگزین سیستم های کنترل قدیمی تر مانند رله ها و تایمرهای مکانیکی شده اند.

کاربردهای مختلف PLC در صنایع مختلف

PLC ها به طور گسترده ای در صنایع زیر استفاده می شوند:

- صنایع تولیدی:

- کنترل خطوط مونتاژ و تولید

- مدیریت سیستم های انباردداری و لجستیک

- اتوماسیون فرایندهای بسته بندی و بارگیری

- صنایع فرآیندی:

- کنترل و مانیتورینگ فرآیندهای شیمیایی و پتروشیمیایی

- مدیریت سیستم های تصفیه آب و تصفیه فاضلاب

- کنترل دمای، فشار و سایر پارامترهای فرآیند

- صنایع ساخت و ساز:

- کنترل سیستم های هوشمند ساختمان (HVAC، روشنایی، امنیت)

- اتوماسیون سیستم های آسانسور و پله برقی

- مدیریت انرژی و بهینه سازی مصرف

- صنایع انرژی:

- کنترل نیروگاه های برق (هسته ای، گازی، بادی و …)

- مدیریت توزیع و انتقال برق در شبکه های هوشمند

- اتوماسیون ایستگاه های پمپاژ و پست های برق

- صنایع حمل و نقل:

- کنترل ترافیک و مدیریت ناوگان حمل و نقل

- اتوماسیون سیستم های سیگنالینگ و ایمنی قطارها

- مدیریت و کنترل سیستم های بندری و فرودگاهی

به طور کلی، PLC ها به عنوان مغز کنترل در بسیاری از صنایع و کاربردهای خودکارسازی مورد استفاده قرار می گیرند. آن ها قابلیت پردازش پیچیده، قابلیت اطمینان بالا و انعطاف پذیری را ارائه می دهند.

کاربردهای PLC در صنایع ساخت و ساز

چگونه PLC ها به اتوماسیون و کنترل هوشمند ساختمان ها کمک می کنند؟

با کمال میل در مورد کاربرد PLC ها در صنایع ساخت و ساز بیشتر توضیح می دهم:

PLC ها نقش بسیار مهمی در اتوماسیون و کنترل هوشمند ساختمان ها ایفا می کنند. در این کاربرد، PLC ها به عنوان مغز کنترل مرکزی عمل می کنند و به مدیریت و یکپارچه سازی سیستم های مختلف ساختمان کمک می کنند:

- کنترل سیستم های گرمایشی، تهویه مطبوع و سرمایشی (HVAC):

- PLC ها بر اساس داده های حسگرها و برنامه ریزی پیش تعریف شده، دمای، رطوبت و جریان هوا را کنترل می کنند.

- این امر باعث بهینه سازی مصرف انرژی و تأمین آسایش حرارتی ساکنین می شود.

- مدیریت روشنایی هوشمند:

- PLC ها با استفاده از حسگرهای نوری و زمان روز، میزان روشنایی محیط را کنترل می کنند.

- این موجب بهینه سازی مصرف انرژی برق و افزایش آسایش ساکنین می شود.

- کنترل سیستم های امنیتی:

- PLC ها به مدیریت سیستم های امنیتی مانند دوربین های مداربسته، سنسورهای حرکت و آژیرها می پردازند.

- این سبب افزایش امنیت و حفاظت از ساختمان می گردد.

- مدیریت انرژی و بهینه سازی مصرف:

- PLC ها با ادغام اطلاعات از سیستم های مختلف، مصرف انرژی ساختمان را رصد و کنترل می کنند.

- این امر منجر به بهبود بهره وری انرژی و کاهش هزینه های عملیاتی می شود.

در مجموع، PLC ها به عنوان مغز هوشمند ساختمان عمل کرده و مجموعه سیستم های مختلف را به طور یکپارچه و اتوماتیک کنترل می کنند. این باعث ایجاد محیط هوشمند، امن و انرژی کارآمد برای ساکنین می شود.

جایگاه PLC در صنعت

PLC ها نقش بسیار مهم و کلیدی در صنعت ایفا می کنند. در بسیاری از فرآیندهای صنعتی، PLC ها به عنوان مغز کنترلی مرکزی عمل می کنند و مسئولیت های متنوعی را بر عهده دارند:

- کنترل اتوماتیک فرآیندها:

- PLC ها با دریافت ورودی های حسگرها، برنامه ریزی شده و خروجی های مناسب را به دستگاه ها و اجزای مختلف ارسال می کنند.

- این باعث می شود تا فرآیندهای تولید و مونتاژ به طور اتوماتیک و دقیق کنترل شوند.

- ارتقای انعطاف پذیری و بهره وری:

- PLC ها با قابلیت برنامه ریزی و تغییر برنامه، امکان انطباق سریع با تغییرات در خطوط تولید را فراهم می آورند.

- این کاهش زمان تنظیم مجدد ماشین آلات و افزایش بهره وری را در پی دارد.

- ثبت و رصد اطلاعات:

- PLC ها امکان ذخیره و ارتباط اطلاعات با سایر سیستم های کنترلی و مدیریتی را فراهم می کنند.

- این منجر به بهبود قابلیت نظارت، تحلیل و بهینه سازی فرآیندها می شود.

- افزایش ایمنی و کاهش خطا:

- PLC ها با کنترل اتوماتیک و دقیق فرآیندها، احتمال بروز خطا و آسیب به تجهیزات را به حداقل می رسانند.

- این موجب افزایش ایمنی فرآیند، کاهش هزینه های تعمیر و نگهداری می شود.

در مجموع، PLC ها نقش محوری در اتوماسیون صنعتی ایفا می کنند و باعث افزایش انعطاف پذیری، بهره وری و ایمنی فرآیندهای تولید می گردند. به همین دلیل استفاده از آن ها در صنایع مختلف به شدت رایج است.

چه مزایای دیگری استفاده از PLC ها در صنعت به همراه دارد؟

استفاده از PLC ها در صنعت مزایای متعدد دیگری نیز به همراه دارد:

- سادگی برنامه ریزی و نگهداری:

- PLC ها با ساختار ساده و محیط برنامه ریزی گرافیکی، امکان برنامه نویسی و تنظیم را برای مهندسان و تکنسین ها آسان می کنند.

- این کاهش زمان و هزینه آموزش و نگهداری را به همراه دارد.

- قابلیت توسعه و انعطاف پذیری:

- PLC ها قابلیت اتصال به سایر تجهیزات و اضافه کردن ماژول های جدید را دارند.

- این امکان توسعه و ارتقای سیستم های کنترلی را بدون تغییر زیرساخت ها فراهم می کند.

- قابلیت تشخیص خطا:

- PLC ها قابلیت تشخیص و گزارش خطاها را دارند که باعث سرعت بخشیدن به عیب یابی و رفع مشکلات می شود.

- کاهش هزینه های تجهیزات:

- PLC ها نسبت به سایر سیستم های کنترلی قدیمی تر، هزینه کمتری دارند.

- همچنین مصرف انرژی پایین تری دارند که صرفه جویی در هزینه های انرژی را به همراه دارد.

- امکان یکپارچه سازی:

- PLC ها قابلیت ارتباط با دیگر سیستم های صنعتی مانند HMI، SCADA و ERP را دارند.

- این امکان یکپارچه سازی و تبادل اطلاعات را فراهم می آورد.

در مجموع، ویژگی های متعدد PLC ها از جمله سادگی استفاده، قابلیت توسعه و انعطاف پذیری، تشخیص خطا و امکان یکپارچه سازی، آن ها را به یک ابزار کارآمد و صرفه جو در صنایع مختلف تبدیل کرده است.

آیا PLC ها قابلیت اتصال به اینترنت و کار در محیط های شبکه را دارند؟

بله، PLC ها امروزه قابلیت اتصال به اینترنت و کار در محیط های شبکه را دارند. این قابلیت ها به شرح زیر است:

- اتصال به اینترنت:

- PLC های جدید معمولاً دارای درگاه های ارتباطی مانند اترنت هستند که امکان اتصال به اینترنت را فراهم می کنند.

- این امکان دسترسی از راه دور، نظارت و کنترل سیستم را از طریق اینترنت فراهم می آورد.

- کار در محیط های شبکه:

- PLC ها قابلیت تعامل با سایر سیستم های صنعتی در یک محیط شبکه را دارند.

- این امکان تبادل داده و یکپارچه سازی با سیستم های HMI، SCADA و سایر افزارها را فراهم می کند.

- امکان ارتباط از راه دور:

- با اتصال PLC به اینترنت، امکان دسترسی و برنامه ریزی از راه دور به آن وجود دارد.

- این موضوع باعث افزایش انعطاف پذیری و کاهش زمان تعمیر و نگهداری می شود.

- امنیت داده ها:

- امروزه PLC ها به همراه قابلیت اتصال به شبکه، امکانات امنیتی پیشرفته ای را نیز ارائه می کنند.

- این امکانات در برابر تهدیدات سایبری محافظت از داده ها را تضمین می کنند.

بنابراین PLC ها در کنار مزایای ذاتی خود، امکان اتصال به اینترنت و محیط های شبکه را نیز فراهم کرده اند که این موضوع کارایی و انعطاف پذیری آنها را افزایش داده است.

نرم افزارهای مورد استفاده برای برنامه ریزی PLCها

برای برنامه ریزی و کنترل PLC ها معمولاً از نرم افزارهای اختصاصی استفاده می شود. برخی از نرم افزارهای رایج در این زمینه عبارتند از:

- TIA Portal (Totally Integrated Automation Portal):

- این نرم افزار توسط شرکت زیمنس توسعه یافته است.

- TIA Portal امکان برنامه ریزی، تنظیم و تست سیستم های اتوماسیون صنعتی را فراهم می کند.

- این نرم افزار پشتیبانی از سری های مختلف PLC های زیمنس را دارد.

- RSLogix / Studio 5000:

- این نرم افزار توسط شرکت Rockwell Automation (Allen-Bradley) ارائه شده است.

- Studio 5000 برای برنامه ریزی و تنظیم PLC های سری ControlLogix و CompactLogix طراحی شده است.

- امکانات پیشرفته مانند طراحی HMI و SCADA در این نرم افزار وجود دارد.

- CodeSys (Controller Development System):

- CodeSysیک محیط توسعه یکپارچه (IDE) است که توسط 3S-Smart Software Solutions ارائه شده است.

- این نرم افزار از استانداردهای IEC 61131-3 پشتیبانی می کند و با انواع PLC های مختلف سازگار است.

- CodeSysیک راه حل جامع برای برنامه ریزی، شبیه سازی و پایش PLC ها است.

- Automation Studio:

- Automation Studio توسط B&R Industrial Automation ارائه شده است.

- این نرم افزار برای کار با PLC های B&R و سایر سیستم های اتوماسیون صنعتی طراحی شده است.

- امکانات کنترل، برنامه ریزی، شبیه سازی و تست در این نرم افزار گنجانده شده است.

انتخاب نرم افزار مناسب بستگی به نوع PLC و شرکت سازنده آن دارد. هر یک از این نرم افزارها امکانات و قابلیت های خاص خود را دارند که باید متناسب با نیازهای پروژه انتخاب شوند.

چه مزایا و معایبی در استفاده از هر یک از این نرم افزارها وجود دارد؟

هر یک از نرم افزارهای برنامه ریزی PLC دارای مزایا و معایب خاص خود هستند. به طور خلاصه می توان این موارد را بررسی کرد:

- TIA Portal (Ziemelns):

- مزایا:

- یکپارچگی کامل با سیستم های اتوماسیون زیمنس

- محیط گرافیکی و کاربرپسند

- مزایا:

- پشتیبانی از طیف وسیعی از PLC های زیمنس

- معایب:

- قیمت بالا و محدود بودن به محصولات زیمنس

- نیاز به آموزش تخصصی برای استفاده

- RSLogix / Studio 5000 (Rockwell Automation):

- مزایا:

- پشتیبانی کامل از PLC های Allen-Bradley

- امکانات پیشرفته مانند طراحی HMI و SCADA

- مزایا:

- گسترش قابلیت ها با افزونه های اضافی

- معایب:

- ناهمخوانی با سیستم های PLC های سایر تولیدکنندگان

- پیچیدگی بالا و نیاز به آموزش تخصصی

- CodeSys (3S-Smart Software Solutions):

- مزایا:

- سازگاری با انواع PLC های مختلف

- پشتیبانی از استانداردهای IEC 61131-3

- مزایا:

- قیمت مناسب تر در مقایسه با سایر نرم افزارها

- معایب:

- محیط کمی قدیمی تر و کاربرپسند نیست

- امکانات گرافیکی و طراحی محدودتر

- Automation Studio (B&R Industrial Automation):

- مزایا:

- یکپارچگی کامل با محصولات B&R

- امکانات جامع برای برنامه ریزی، شبیه سازی و تست

- مزایا:

- محیط کاربری مناسب

- معایب:

- محدود بودن به محصولات B&R

- قیمت بالا در مقایسه با برخی گزینههای دیگر

انتخاب نرم افزار مناسب به نیازهای پروژه و برندی که PLC استفاده می شود بستگی دارد. هر برنامه ریز باید بر اساس معیارهای خاص خود، بهترین گزینه را انتخاب کند.

نحوه انتخاب بهترین PLC و نرم افزاره مربوط به آن

انتخاب بهترین PLC و نرم افزار مربوطه به چندین عامل مهم بستگی دارد. برای انتخاب بهترین گزینه، به موارد زیر باید توجه کرد:

- نیازهای پروژه:

- تعداد ورودی/خروجی مورد نیاز

- پردازش و حافظه مورد نیاز

- قابلیت های ویژه مورد نیاز (ارتباطات، شبکه، HMI، etc.)

- محیط کاربردی:

- نوع صنعت (مانند تولیدی، فرایندی، ساختمانی)

- شرایط محیطی (دما، رطوبت، ارتعاش، etc.)

- نیازهای ایمنی و استانداردهای مورد نیاز

- معیارهای مالی:

- بودجه موجود برای تجهیزات و نرم افزار

- هزینه نگهداری و آموزش

- سازگاری و انطباق:

- سازگاری با تجهیزات و زیرساخت های موجود

- امکان توسعه و ارتقا در آینده

- پشتیبانی و خدمات:

- در دسترس بودن قطعات یدکی

- خدمات آموزشی و پشتیبانی فنی

- تجربه و اعتبار تولیدکننده

با در نظر گرفتن این موارد، می توان PLC و نرم افزار برنامه ریزی مناسب را انتخاب کرد. معمولاً برندهای شناخته شده مانند زیمنس، راکول اتوماسیون، B&R و کدسیس گزینه های خوبی هستند. اما در نهایت باید براساس نیازهای پروژه و معیارهای خاص خود، بهترین گزینه را انتخاب کرد.

PLC در ایران

در ایران، استفاده از PLC در صنایع مختلف به سرعت در حال گسترش است. برخی نکات مهم در رابطه با PLC در ایران عبارتند از:

- تنوع برندها و مدلهای PLC:

- برندهای شناختهشده جهانی مانند زیمنس، راکول، کدسیس و B&R در ایران نیز حضور دارند و کاربرد گستردهای دارند.

- در کنار آن، برخی برندهای داخلی و منطقهای نیز توسعه یافتهاند که بخشی از نیاز بازار را تأمین میکنند.

- بومیسازی و توسعه نرمافزارها:

- شرکتهای داخلی نرمافزارهای برنامهریزی و توسعه PLC را بومیسازی کردهاند.

- این نرمافزارها علاوه بر سازگاری با PLCهای داخلی، با برخی مدلهای خارجی نیز قابل استفاده هستند.

- آموزش و پشتیبانی فنی:

- در سالهای اخیر، آموزشهای تخصصی PLC در ایران گسترش یافته است.

- شرکتهای تولیدکننده و توزیعکنندگان PLC، خدمات پشتیبانی فنی قابلقبولی ارائه میدهند.

- تحریمها و محدودیتهای واردات:

- تحریمهای بینالمللی، در برخی موارد دسترسی به PLCهای خارجی را با محدودیت مواجه کرده است.

- این موضوع سبب شده تا توسعه PLCهای داخلی و بومیسازی نرمافزارها با اهمیت بیشتری دنبال شود.

در مجموع، صنعت PLC در ایران در حال پیشرفت است و با توجه به نیازها و الزامات داخلی، در حال توسعه و بهبود کیفیت است.

پایه ی برنامه نویسی PLC ها کدام است؟

PLC ها معمولاً با استفاده از چندین زبان برنامهنویسی قابل برنامهریزی هستند که بر اساس استاندارد IEC 61131-3 تعریف شدهاند. پایههای اصلی برنامهنویسی PLC ها عبارتند از:

- Ladder Logic (Ladder Diagram):

- این پایهترین و رایجترین روش برنامهنویسی PLC است.

- شبیه به نمودار شبکه برق، با استفاده از سیگنالهای منطقی (ON/OFF) کار میکند.

- برای کنترل ساده و صنعتی بسیار مناسب است.

- Functional Block Diagram (FBD):

- در این روش، برنامه به صورت بلوکهای عملکردی طراحی میشود.

- بلوکها ورودیها و خروجیهای مشخصی دارند و توابع منطقی را اجرا میکنند.

- برای طراحی برنامههای پیچیدهتر مناسب است.

- Sequential Function Chart (SFC):

- این روش، برنامه را به صورت چارت گرافیکی و سکانسی طراحی میکند.

- مناسب برای برنامهنویسی فرایندهای پیچیده و سکانسی است.

- امکان تقسیم برنامه به زیرفرایندها را فراهم میکند.

- Instruction List (IL):

- شبیه به زبان اسمبلی است و دستورات سادهتری دارد.

- برای برنامهنویسی پایینتر و اصلاح برنامههای موجود مناسب است.

- Structured Text (ST):

- شبیه به زبانهای برنامهنویسی عالیتر مانند Pascal است.

- برای برنامهنویسی پیچیدهتر و توسعهپذیرتر مناسب است.

در بیشتر PLC ها، امکان استفاده از ترکیبی از این روشها وجود دارد.

میزان تطابق PLC ها با دیگر میکروکنترلرها چقدر است؟

PLC ها در مقایسه با میکروکنترلرهای معمولی، تشابهات و تفاوتهای قابل توجهی دارند:

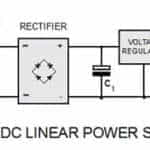

- معماری سختافزاری:

- PLC ها معمولاً از معماری سختافزاری مقاومتر و قدرتمندتری برخوردارند.

- میکروکنترلرها معمولاً کوچکتر و سادهتر هستند.

- برنامهنویسی:

- PLC ها با استفاده از زبانهای استاندارد طبق IEC 61131-3 برنامهنویسی میشوند.

- میکروکنترلرها معمولاً با استفاده از C/C++، اسمبلی یا پایتون برنامهریزی میشوند.

- قابلیتهای کاربردی:

- PLC ها برای کاربردهای صنعتی و کنترل فرایندهای پیچیده طراحی شدهاند.

- میکروکنترلرها برای کاربردهای عمومیتر و گستردهتری استفاده میشوند.

- قابلیتهای ورودی/خروجی:

- PLC ها معمولاً با ماژولهای I/O قدرتمندتری مجهز هستند.

- میکروکنترلرها ممکن است به ورودی/خروجیهای مشخصتری محدود باشند.

- قابلیت اطمینان:

- PLC ها برای کاربردهای صنعتی و بحرانی طراحی شدهاند و قابلیت اطمینان بالاتری دارند.

- میکروکنترلرها ممکن است در برابر شرایط سخت محیطی آسیبپذیرتر باشند.

در مجموع، PLC ها برای کاربردهای صنعتی کنترل فرایند مناسبتر هستند، اما میکروکنترلرها طیف گستردهتری از کاربردها را پوشش میدهند.

آیا امکان استفاده از PLC ها و میکروکنترلرها در یک سیستم کنترلی وجود دارد؟

بله، امکان استفاده از PLC ها و میکروکنترلرها در یک سیستم کنترلی واحد وجود دارد. این امر با استفاده از فناوری های متصل سازی و ارتباطی میسر می شود:

- ارتباط از طریق پروتکل های صنعتی:

- PLC ها و میکروکنترلرها می توانند از طریق پروتکل های ارتباطی صنعتی مانند Modbus, Profibus, EtherCAT و غیره به یکدیگر متصل شوند.

- این پروتکل ها امکان تبادل داده و هماهنگی بین اجزاء مختلف سیستم را فراهم می کنند.

- استفاده از رابط ارتباطی:

- PLC ها اغلب به عنوان کنترلر اصلی و میکروکنترلرها به عنوان واحدهای جانبی و محلی در نظر گرفته می شوند.

- میکروکنترلرها می توانند به PLC متصل شده و داده ها را به آن ارسال کنند.

- هماهنگی افزار و نرم افزاری:

- نرم افزارهای مهندسی امکان برنامه ریزی و کنفیگوریشن یکپارچه PLC ها و میکروکنترلرها را فراهم می کنند.

- این هماهنگی نرم افزاری به سادگی امکان استفاده از این دو در کنار هم را فراهم می آورد.

بنابراین، با استفاده از فناوری های ارتباطی و هماهنگی افزار و نرم افزاری، می توان از PLC ها و میکروکنترلرها در یک سیستم کنترلی واحد به طور موثر بهره برد.

مراحل شروع به یادگیری استفاده از PLC از ابتدایی تا حرفی به چه صورت است؟

یادگیری استفاده از PLC از مرحله ابتدایی تا حرفه ای شامل مراحل زیر است:

- مفاهیم پایه:

- شناخت اصول و مفاهیم اساسی اتوماسیون صنعتی و کنترل

- آشنایی با اجزای یک سیستم PLC (CPU، ورودی/خروجی، حافظه، …)

- درک منطق برنامه نویسی PLC (جریان فرآیند، منطق بولی، …)

- آموزش برنامه نویسی PLC:

- یادگیری زبان های برنامه نویسی PLC مانند Ladder logic, Function Block Diagram, Structured Text

- تمرین ایجاد برنامه های ساده برای کنترل فرآیندها

- کار با نرم افزارهای PLC:

- آشنایی با نرم افزارهای طراحی و برنامه نویسی PLC مانند RSLogix, TIA Portal, CX-Programmer

- آموزش نحوه ایجاد، دانلود و آپلود برنامه ها در PLC

- اتصال سخت افزاری و وسایل جانبی:

- آشنایی با نحوه اتصال PLC به ورودی ها، خروجی ها و سایر ابزارهای صنعتی

- یادگیری تنظیم پارامترهای مختلف ارتباطی

- پیاده سازی پروژه های واقعی:

- اجرای پروژه های کنترلی کاربردی در صنایع مختلف

- تجربه عملی برنامه نویسی PLC برای رفع نیازهای واقعی

- ارتقاء مهارت های پیشرفته:

- آشنایی با تکنیک های پیشرفته مانند هماهنگی چند PLC، توابع پیشرفته، تشخیص خطا و عیب یابی

- مطالعه مستندات و دانش فنی جدید در زمینه PLC

این مراحل، پروسه یادگیری گام به گام و کامل استفاده از PLC را پوشش می دهد تا از سطح مبتدی به سطح حرفه ای برسید.

نحوه پروگرام کردن PLC به چه صورت است؟

برنامه ریزی و پروگرام کردن PLC به طور کلی شامل مراحل زیر است:

- تعریف نیازهای پروژه و طراحی حل:

- بررسی نیازهای فرآیند و الزامات کنترلی

- طراحی منطق کنترلی و فلوچارت برنامه

- انتخاب و پیکربندی سخت افزار PLC:

- انتخاب مدل مناسب PLC با توجه به نیازهای پروژه

- تنظیم پارامترهای سخت افزاری مانند تعداد ورودی/خروجی، ارتباطات و…

- برنامه نویسی PLC:

- استفاده از نرم افزار برنامه نویسی PLC مانند RSLogix, TIA Portal

- کدنویسی با استفاده از زبان های مختلف مانند Ladder Logic, Function Block Diagram, Sequential Function Chart

- آزمایش و اشکال زدایی:

- شبیه سازی برنامه در نرم افزار

- تست و اشکال زدایی برنامه با اتصال به PLC واقعی

- بارگذاری برنامه و راه اندازی:

- دانلود برنامه از نرم افزار به PLC

- اتصال ورودی ها و خروجی ها به PLC و راه اندازی سیستم

- مستندسازی و نگهداری:

- مستند سازی برنامه و مشخصات سیستم

- ارائه آموزش و راهنمای استفاده به کاربران

این مراحل کلی فرآیند برنامه نویسی PLC را پوشش می دهد. در هر مرحله تکنیک ها و ابزارهای خاصی مورد استفاده قرار می گیرند که بسته به نیازهای پروژه متفاوت خواهند بود.

مانند:

PLC ها در طیف گسترده ای از صنایع مختلف کاربرد دارند. اینجا چند مثال از کاربردهای PLC در صنایع مختلف ارائه می دهم:

- صنایع تولیدی و فرآیندی:

- کنترل خطوط تولید و مونتاژ در صنایع خودروسازی

- کنترل فرآیندهای پیوسته در صنایع شیمیایی و پتروشیمی

- کنترل سیستم های بسته بندی و انبارش در صنایع غذایی

- صنایع ساخت و ساز:

- کنترل سیستم های گرمایشی، تهویه و سرمایشی در ساختمان ها

- کنترل آسانسورها و پله برقی

- کنترل روشنایی و امنیت ساختمان ها

- صنایع انرژی:

- کنترل نیروگاه ها (برق آبی، حرارتی، هسته ای)

- کنترل شبکه های توزیع برق و تأسیسات انرژی

- کنترل سیستم های پمپاژ و تصفیه آب

- صنایع حمل و نقل:

- کنترل سیستم های سیگنالینگ و ترافیک در راه آهن

- کنترل سیستم های هواپیما و کشتی

- کنترل سیستم های کارواش و پارکینگ

- صنایع معدنی و کشاورزی:

- کنترل فرآیندهای استخراج و فرآوری مواد معدنی

- کنترل سیستم های آبیاری و گلخانه ها در کشاورزی

- کنترل سیستم های بارگیری و تخلیه در انبارها

این فقط چند مثال از کاربردهای گسترده PLC ها در صنایع مختلف است. PLC ها نقش اساسی در اتوماسیون صنعتی و افزایش بهره وری در بسیاری از فرآیندها ایفا می کنند.

لیست انواع میکروکنترلرها کدامند؟

میکروکنترلرها انواع مختلفی دارند که هر کدام ویژگی ها و کاربردهای خاص خود را دارند. برخی از انواع رایج میکروکنترلرها عبارتند از:

- 8-bit میکروکنترلرها:

- AVR (مانند ATmega328P در آردوینو)

- 8051 (مانند AT89S52)

- PIC (مانند PIC16F877A)

- 16-bit میکروکنترلرها:

- MSP430 (از تگزاس اینسترومنتس)

- ARM Cortex-M3/M4 (مانند STM32)

- RX (از رنسس)

- 32-bit میکروکنترلرها:

- ARM Cortex-M0/M0+/M3/M4/M7 (مانند STM32, NXP LPC, Infineon XMC)

- MIPS (مانند dsPIC33 از میکروچیپ)

- PowerPC (مانند MPC5xx از NXP)

- میکروکنترلرهای خاص کاربرد:

- میکروکنترلرهای DSP (پردازش سیگنال دیجیتال)

- میکروکنترلرهای ARM Cortex-R (برای کاربردهای زمان حقیقی)

- میکروکنترلرهای ARM Cortex-A (با قابلیت های پیشرفته تر)

هر یک از این میکروکنترلرها ویژگی های خاصی دارند مانند تعداد بیت، معماری پردازشگر، حافظه، پورت های ورودی/خروجی و غیره که بر اساس نیاز کاربرد انتخاب می شوند. انتخاب میکروکنترلر مناسب یکی از مهم ترین مراحل در طراحی سیستم های میکروکنترلری است.

لیست کارخانه های تولید کننده PLC ها

- Siemens

- Rockwell Automation (Allen-Bradley)

- Schneider Electric

- Mitsubishi Electric

- ABB

- Omron

- Beckhoff Automation

- GE Automation & Controls

- IDEC

- Bosch Rexroth

این لیست شامل برخی از بزرگترین تولیدکنندگان PLC در جهان است. هر یک از این شرکتها دارای طیف گستردهای از محصولات PLC با ویژگیهای متنوع هستند که برای کاربردهای مختلف صنعتی مناسب میباشند.